In der Forschungs- und Entwicklungsabteilung von System Seals entwickeln Ingenieure proprietäre und kundenspezifische Werkstoffmischungen, die die meisten Standardmaterialien übertreffen. Diese speziellen Werkstoffmischungen sind so konzipiert, dass sie wesentlich kompatibler mit bestimmten Flüssigkeiten, Drücken, Temperaturen und anderen Betriebsbedingungen der jeweiligen Anwendung sind. Sobald neue Werkstoffe zur Anwendung kommen, analysiert System Seals diese in seiner hauseigenen Prüfeinrichtung. Dabei werden exakt dieselben Betriebsparameter nachbildet, denen die Dichtungen im tatsächlichen Betrieb ausgesetzt sind. Mit Hilfe dieses Prozesses hat System Seals eine Reihe wegweisender Werkstoffe entwickelt, die in einer Vielzahl von Branchen neue Standards Dichtungshersteller gesetzt haben. Nachfolgend finden Sie eine Liste einiger Basiswerkstoffe von System Seals, von denen viele individuell nach Kundenanforderung miteinander kombiniert werden können, um optimal auf Ihren speziellen Anwendungszweck abgestimmt zu sein.

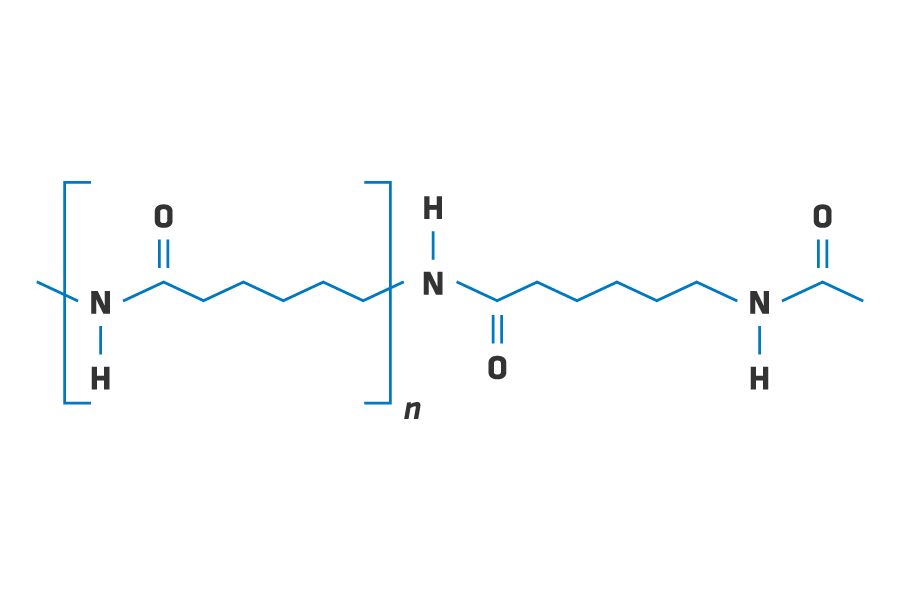

Polyamide

(PA)

Polyamide (PA) haben amidfunktionelle Gruppenbindungen (-CO-NH-). Die Amidgruppe hat eine starke Affinität zur Wasserstoffbindung mit anderen Amidgruppen und mit Wasser aus der äußeren Umgebung. Die beiden wichtigsten kommerziellen Polyamide, die in der Dichtungsindustrie verwendet werden, sind PA 6 und PA 6,6. Sie unterscheiden sich dadurch, ob ein oder zwei Rohstoffkomponenten zur Herstellung verwendet werden. In vielerlei Hinsicht sind sie in Anwendungen austauschbar. Beide Polyamid-Thermoplaste sind flexibel und ermöglichen eine einfache Kristallisation. Diese Fähigkeit wird durch die starke Affinität zu polaren Amidgruppen benachbarter Kettenabschnitte noch verstärkt. Weniger Amidgehalt im Polymer bedeutet eine geringere Neigung von Polyamiden, Wasser zu binden. Die Schmierung von Polyamiden kann durch den Einsatz von Molybdändisulfid (MoS2) weiter verbessert werden. Die mechanische Festigkeit von PA kann durch Verstärkung mit Glasfasern erhöht werden. PA-Artikel werden in der Regel im Spritzguss-, Extrusions- oder Pressverfahren hergestellt.

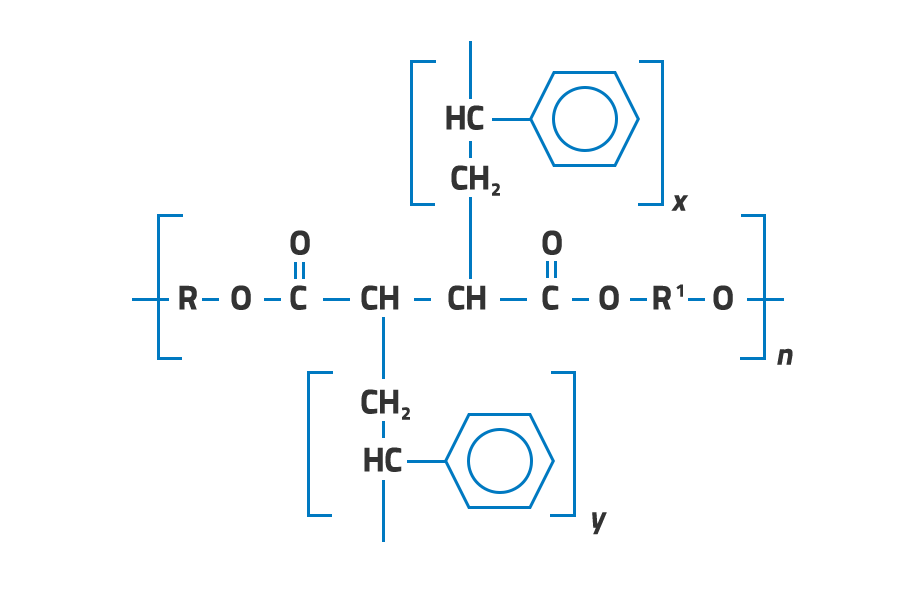

POLYESTERHARZ-VERBUNDWERKSTOFFE

(Polyester)

Gewebeverstärkte Verbundwerkstoffe werden aus flüssigen, duroplastischen Harzen hergestellt, die in Gewebe imprägniert und anschließend zu festen Formen ausgehärtet werden. Für den Einsatz als Buchsen und Lager als ungesättigter Polyester stehen verschiedene Duroplaste zur Verfügung. Innerhalb jeder Kategorie stehen zahlreiche Harze zur Auswahl. Die sorgfältige Auswahl eines Harzes hängt von seiner Viskosität und den gewünschten thermischen, chemischen oder mechanischen Eigenschaften ab. Am häufigsten wird ungesättigtes Polyesterharz verwendet. Vinylesterharz hat höhere mechanische Eigenschaften und eine bessere Chemikalien- und Temperaturbeständigkeit als ungesättigtes Polyesterharz. Phenolharze sind sehr unterschiedlich ausgehärtet und werden für Hochtemperatur-, Hochdruck- und Flammschutzanwendungen eingesetzt. Duroplastische Verbundwerkstoffe haben hochgradig vernetzte molekulare Netzwerke. Dadurch haben sie eine wesentlich höhere mechanische Festigkeit als Thermoplaste.

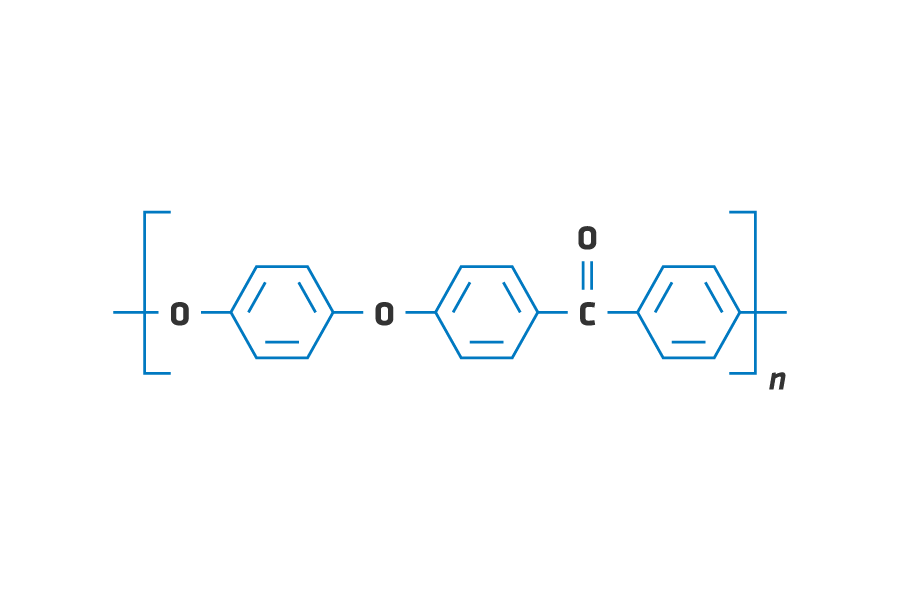

POLYETHERETHERKETON (PEEK)

(PEEK)

Polyetheretheretherketon (PEEK) gehört zur Familie der Ketonpolymere. Es hat eine stark verdichtete Molekularstruktur mit aromatischen, keton- und etherischen Bindungen. Die doppelten Etherbindungen in PEEK machen PEEK flexibler und kristallisierbarer als andere Mitglieder der Ketonpolymer-Familie. Diese chemische Struktur verleiht PEEK eine außergewöhnliche physikalische und chemische Stabilität bei sehr hohen Temperaturen und in aggressiven chemischen Umgebungen. PEEK hat wesentlich bessere mechanische Eigenschaften und eine höhere Formbeständigkeit bei hohen Temperaturen als andere Polymere und gilt daher als das fortschrittlichste Hochleistungspolymer für anspruchsvolle Anwendungen. Aufgrund der Kristallinität von PEEK können seine Eigenschaften durch die Kontrolle der Prozesstemperatur beeinflusst werden. Füllstoffe verbessern die Leistung von PEEK. Glas- oder Kohlefasern können die mechanischen Eigenschaften und die Dimensionsstabilität von PEEK erhöhen. PTFE, Graphit oder Kohlepulver können die Reibung reduzieren oder die Lebensdauer erhöhen. PEEK-Artikel können im Spritzguss- oder Pressverfahren geformt werden. PEEK ist relativ neu und wurde erst in den späten 1970er Jahren kommerzialisiert.

Material Data Sheets

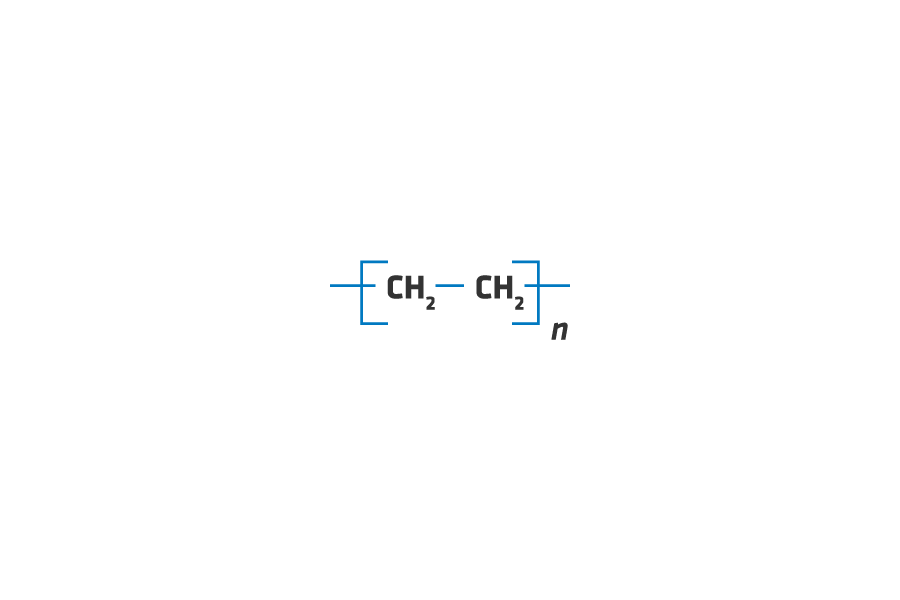

ULTRAHOCHMOLEKULARES POLYETHYLEN (UHMWPE)

(UHMWPE)

Ultrahochmolekulares Polyethylen (UHMWPE) hat ein einfaches und lineares Kohlenstoff-Kohlenstoff-Polymer-Grundgerüst - aber mit einem Molekulargewicht von mehreren Millionen. Diese chemische Struktur macht UHMWPE hochkristallin und bietet somit eine hohe Zugfestigkeit und Dimensionsstabilität auch bei hohen Drücken. Die bekanntesten Eigenschaften von UHMWPE sind Verschleiß- und Abriebfestigkeit sowie chemische Beständigkeit gegenüber wässrigen und Kohlenwasserstoff-Lösungsmitteln. UHMWPE hat einen sehr niedrigen Reibungskoeffizienten (viel niedriger als Nylon und Acetal), gute Zähigkeit und Ermüdungsbeständigkeit.

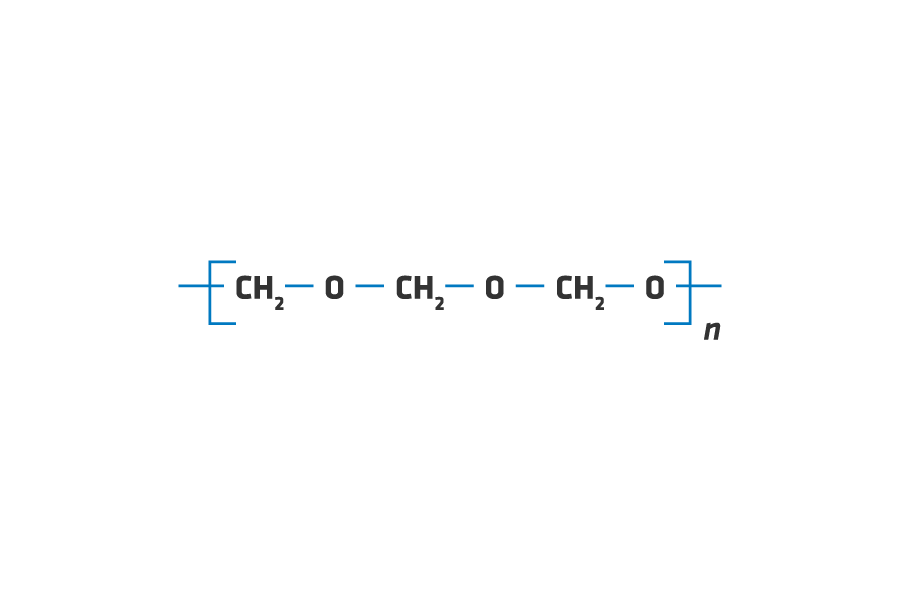

ACETAL ODER POLYOXYMETHYLEN (POM)

(POM)

Acetal oder Polyoxymethylen (POM) gehört zur Familie der Polyether, die Kohlenstoff-Sauerstoff-Kohlenstoff (-C-O-C-)-Ether-Bindungen im Polymer-Rückgrat enthalten. Acetal oder POM bezeichnet einen Polyether mit nur einem Kohlenstoff (Methylen) zwischen den Etherbindungen. Um die geringe thermische Stabilität für den kommerziellen Einsatz zu verbessern, muss POM auf zwei Wegen chemisch modifiziert werden: Zum einen werden die Enden von Polymerketten modifiziert, um das entsprechende POM-Homopolymer (POM-H) zu erhalten. Das bekannteste Produkt ist Delrin® von Du Pont. Die zweite Methode ist die Zugabe von 1-2% Ethylenoxid zu der Polymerkette, die zu einem POM-Copolymer (POM-C) führt. POM besitzt ein einfaches, regelmäßiges Rückgrat und ist somit ein hochkristallines Polymer. Diese chemische und morphologische Struktur führt zu hoher mechanischer Festigkeit, geringer Feuchtigkeitsaufnahme, hoher Dimensionsstabilität und guter chemischer Beständigkeit.

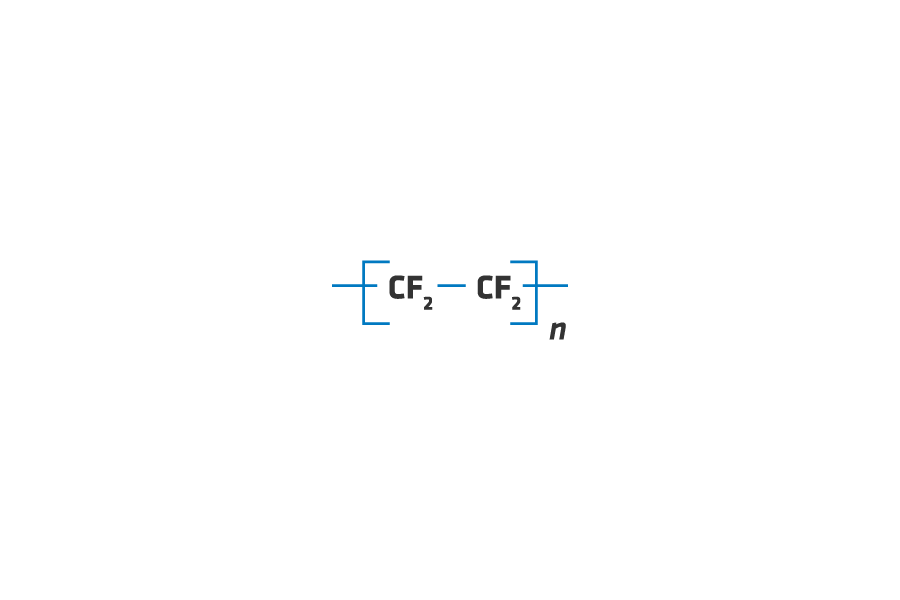

Polytetrafluorethylen (PTFE)

(PTFE)

Polytetrafluorethylen (PTFE) hat enorm starke Kohlenstoff-Fluorid-Bindungen (C-F). PTFE hat außerdem eine einfache, lineare, flexible und regelmäßige Molekularstruktur, die es hochkristallin macht. Kommerzielles PTFE ist ein hochmolekulares Polymer. Fluoratome bilden einen dichten Schutzmantel, der PTFE extreme molekulare und physikalische Eigenschaften verleiht. Der Mantel schützt PTFE vor äußeren Einflüssen auf das Kohlenstoff-Kohlenstoff-Grundgerüst. Er führt auch zu schwachen Wechselwirkungen/Bindungen zwischen Polymerketten. Aufgrund dieser molekularen Struktureigenschaften ist PTFE auch bei sehr hohen Temperaturen und hohen Drücken extrem beständig gegen Chemikalien oder Lösungsmittel. PTFE hat außerdem eine sehr geringe Reibung und gute Antihafteigenschaften. PTFE ist zäh und flexibel, auch bei sehr niedrigen Temperaturen. Die gleichen molekularen Struktureigenschaften führen jedoch zu mittelmäßigen mechanischen Eigenschaften mit geringer Steifigkeit und Festigkeit bei Thermoplasten. PTFE-Artikel können mit herkömmlichen Verfahren für Thermoplaste nicht geformt werden, da sie nicht über ihren kristallinen Schmelzpunkt hinausfließen. Sie können aber durch einen Sinterprozess unter hohen Temperaturen geformt werden.

Material Data Sheets

- MT01 PTFE Virgin 57D

- MT02 PTFE Bronze Perf Blend 60-70D

- MT03 PTFE Glass 55D

- MT04 PTFE Nickel

- MT06 PTFE Carbon Graphite 62D

- MT07 PTFE Carbon Fillers

- MT08 PTFE Glass-Moly 58D

- MT09 PTFE Bronze Perf Blend 66-70D

- MT10 PTFE Graphite

- MT21 PTFE Bronze

- MT43 PTFE Glass 63D

- MT44 PTFE Carbon Fiber (Hi Load) 63D

- MT46 PTFE 60D Black

- MT55 PTFE Virgin 58D

- MT61 PTFE 66D

- MT69 PTFE Graphite 58D

- MT72 PTFE Polymer 65-55D

- MT90 PTFE Carbon Fiber

- MT93 PTFE Carbon Fiber

- MT124 PTFE Bronze 250C

- MT143 PTFE Bronze High Temp 50-55D

- MT144 PTFE Carbon

- MT148 PTFE Polyamide

- MT150 PTFE High Temperature

- MT157 PTFE Modified

- MT162 PTFE Specialty Blend

- MT184 PTFE Bronze 60-70D

- MT186 PTFE Ceramic 35C Maroon

- MT215 PTFE 65D

- MT227 PTFE Polymer Filled

- MT230 Modified PTFE 60D

- MT249 PTFE Polymer Filled

- MT325 PTFE 60D Gray

- MT401 PTFE 54D White Medical Grade

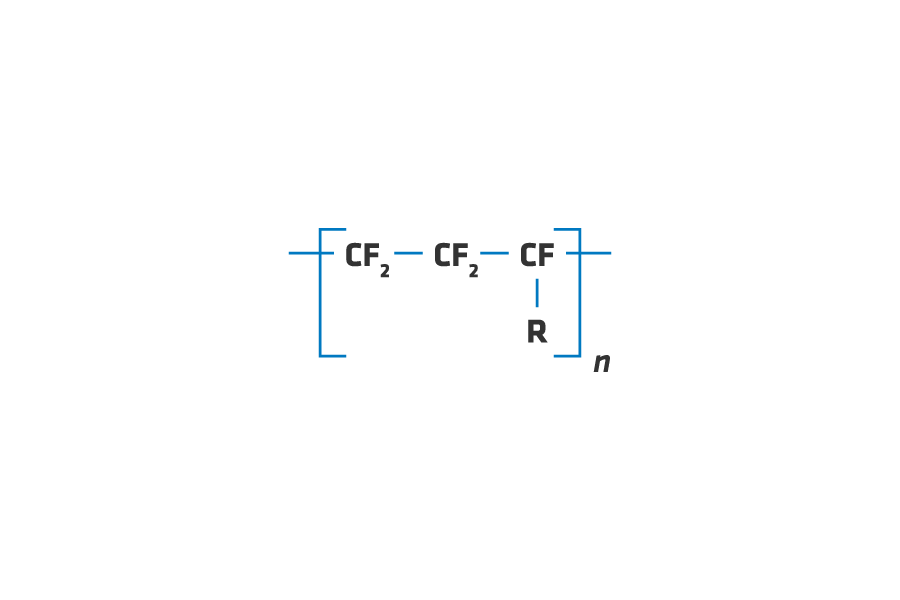

PERFLUORELASTOMER (FFKM)

(FFKM)

FFKM wird als Perfluorelastomer bezeichnet, bei dem ALLE Wasserstoffatome durch Fluoratome im Polymer ersetzt sind. FFKM hat eine bessere Beständigkeit gegen Flüssigkeiten und Basen bei wesentlich höheren Temperaturen als FKM. Da Rohstoffe für die Herstellung von FFKM sehr teuer sind, gilt FFKM als ein hochpreisiges Spezialelastomer. Die wichtigsten FFKM-Produkte sind Kalrez und Technoflon. Um die Vorteile der hohen Temperaturbeständigkeit von FFKM nutzen zu können, müssen alle anderen Inhaltsstoffe, insbesondere Füllstoffe und Härtungssysteme, die in den Formeln enthalten sind, der Temperatur mindestens ebenso standhalten wie FFKM. Der mechanische Eigenschaftsverlust und die thermische Ausdehnung von FFKM müssen sorgfältig berücksichtigt werden, wenn Dichtungen über einen weiten Temperaturzyklus eingesetzt werden. FFKM wird in der Regel in anspruchsvollen Anwendungen eingesetzt, bei denen andere Elastomere nicht mithalten können. Typische Anwendungsbereiche sind Kohlenwasserstoffflüssigkeiten und -gase, Wasser und Dampf, Lösungsmittel, Amine, Bremsflüssigkeiten, viele Säuren und Laugen, Luft oder Ozon. FFKM ist nicht geeignet für flüssige und gasförmige Metalle wie Natrium oder Kalium, fluorierte Lösungsmittel oder Kältemittel sowie Chlorverbindungen. FFKM ist nicht für Dampf über 150 Grad Celsius geeignet.

SILIKONELASTOMER

(Silicone Elastomer)

Die chemikalische Besonderheit des Siliconelastomers ist das Vorhandensein des Silicium-Sauerstoff-Grundgerüsts (Si-O) anstelle einer Kohlenstoff-Kohlenstoff-Bindung, die in den meisten Polymeren vorhanden ist. Die Silizium-Sauerstoff-Bindung ist flexibel und stabil über einen erweiterten Temperaturbereich. Seine chemische Struktur hat eine außerordentliche Beständigkeit gegen Oxidationszerstörung. Am Si-O-Rückgrat können viele verschiedene Nebengruppen angebracht werden, um die chemische Struktur für bestimmte Anwendungen zu modifizieren. Kohlenstoff-Kohlenstoff-Doppelbindungen werden als Nebengruppe für die Vulkanisation angebracht, um den Druckverformungsrest und die Heißölbeständigkeit zu verbessern. Im Vergleich zu anderen Elastomeren weist Silikon aufgrund der schwachen Festigkeit der Si-O-Bindung eine eher mittelmäßige Zug-, Abrieb- und Reißfestigkeit auf. Um eine sinnvolle technische Leistung zu erzielen, werden Siliconelastomere häufig mit Füllstoffen mit hoher Oberfläche verstärkt. Siliconkautschukartikel werden durch Kompressions-, Transfer-, Extrusions- oder Injektionsverfahren geformt.

ETHYLEN-PROPYLEN ELASTOMER (EPDM)

(EPDM)

Ethylen-Propylen-Elastomer (EPM) ist ein Copolymer und bietet eine Vielzahl von Elastomeren sowie thermoplastische Materialien. Normalerweise wird der EPM-Struktur ein drittes Monomer zur Unterstützung hinzugefügt, um ein Terpolymer (EPDM) zu erzeugen. Durch die Zugabe einer geringen Menge an Dien-Monomer (2-12%) in die Nebenketten des Polymers entstehen ungesättigte Bindungen, die eine Vulkanisation ermöglichen, wie sie bei Elastomeren üblich ist. Es gibt mindestens drei gängige Dien-Monomere, die kommerziell genutzt werden. Das wichtigste Rückgrat der Struktur von EPDM bleibt vollständig gesättigt von Ethylen-Propylen-Monomeren. Daher bieten EPDM-Kautschuke eine hervorragende Ozon- und Witterungsbeständigkeit sowie eine gute Temperaturbeständigkeit.

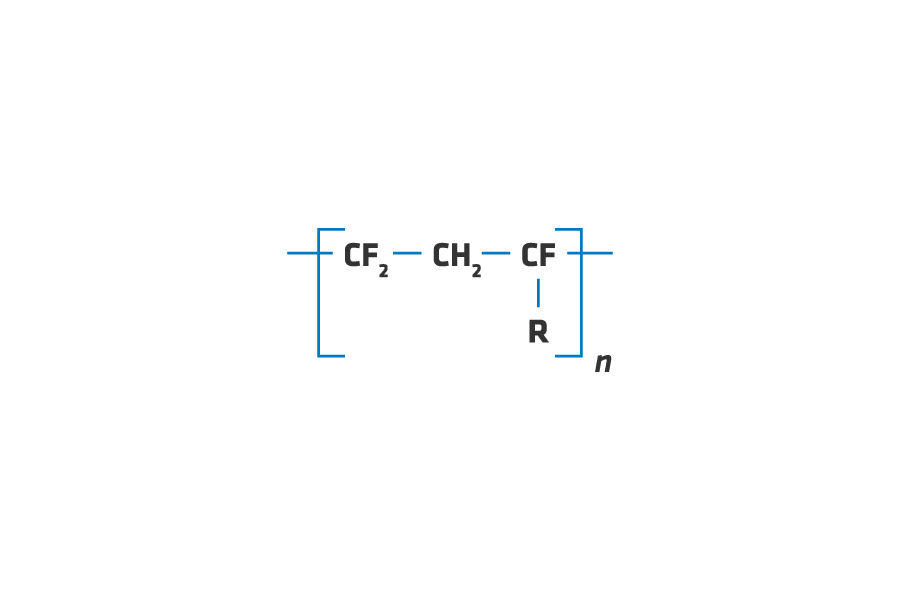

FLUORKOHLENSTOFF-ELASTOMER (FKM, FPM)

(FKM, FPM)

Wenn in einem Elastomer-Kohlenstoffgerüst Wasserstoffatome durch Fluoratome ersetzt werden, wird dieses Elastomer typischerweise als Fluorelastomer bezeichnet. Eine Kohlenstoff-Fluor-Bindung (C-F) ist stärker als eine Kohlenstoff-Wasserstoff-Bindung (C-H). Wenn man den Wasserstoff durch ein Fluoratom ersetzt, wird Fluorelastomere zur besten Wahl für chemische Beständigkeit bei hohen Temperaturen und eine lange Lebensdauer. Die Druckverformungsresistenz von Fluorelastomeren ist sehr hoch, was für Dichtungsanwendungen wertvoll ist. Fluorelastomere sind eine allgemeine Kategorie, die Polymere aus verschiedenen Monomer-Kombinationen von zwei oder mehr Monomeren umfasst. Eine Nachhärtung ist bei Fluorelastomeren üblich, da sie die Zugfestigkeit und den Druckverformungsrest des Elastomers maximiert. Es gibt drei Unterkategorien von Fluorelastomeren: FKM, FFKM und FEPM.

Material Data Sheets

- MF01 FPM Standard Grade 85A

- MF02 FPM FDA Grade 85A

- MF06 FPM 60A

- MF07 FPM Standard Grade 85A

- MF26 FPM Standard Grade 70A

- MF28 FPM Standard Grade 70A

- MF31 FKM and Fabric

- MF62 FPM Brown 75A

- MF63 FPM Brown Standard Grade 80A

- MF64 FKM 90A

- MF70 FPM 70A

- MF75 FPM Brown ORing 70A

- MF88 FPM Standard Grade 70A

- MF90 FKM Extended Temp 70A

- MF98 FKM Low-Temp 70A

- MF100 FKM PTFE 70A

- MF110 FKM Standard Grade 80A

- MF200 FPM ED Resistant 85A

- MF213 FPM Blue FDA 80A

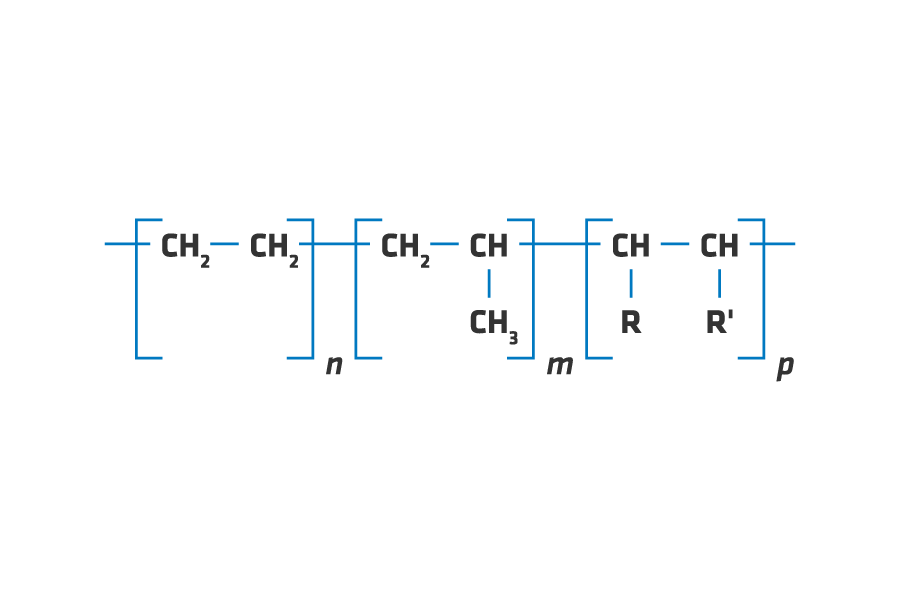

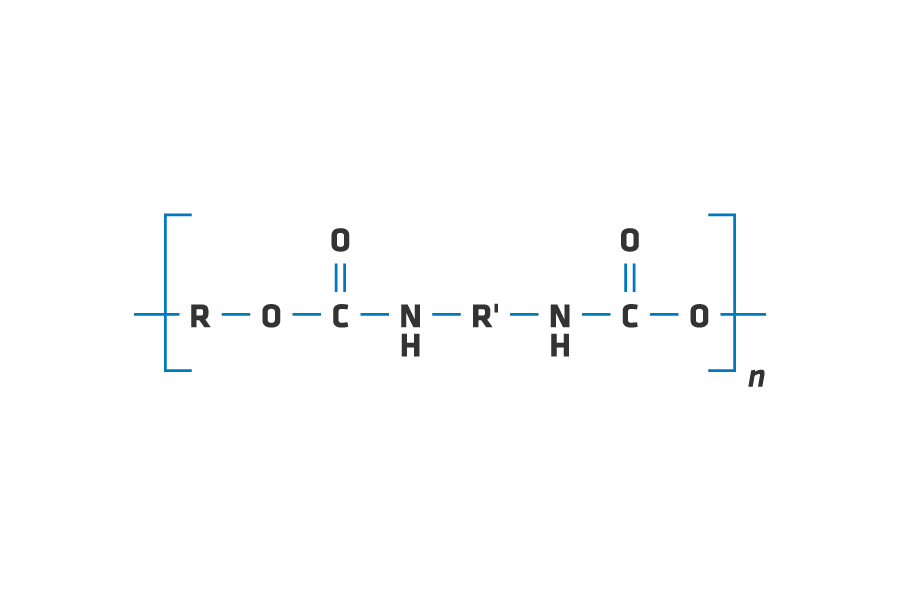

Polyurethan (TPU)

(TPU)

Die Polyurethan-Polymer-Industrie verfügt über enorm viele Produktkategorien für eine Vielzahl von Anwendungen. Polyurethan, das in der Dichtungsindustrie verwendet wird, ist ein thermoplastisches Elastomer (TPU). Wie der Name schon sagt, verhält es sich wie ein Elastomer, aber chemikalisch gesehen handelt es sich um ein Thermoplast. Die Elastizität eines TPU wird durch Phasenveränderungen der Polymermorphologie erreicht, wie sie bei Thermoplasten auftreten und nicht durch Vulkanisation wie bei anderen Elastomeren. Aufgrund seiner thermoplastischen Beschaffenheit besitzt TPU eine ausgezeichnete Zugfestigkeit und Abriebfestigkeit, die andere Elastomere nicht erreichen können. TPUs haben inzwischen auch eine gute Flexibilität und Stoßdämpfung. Ein weiterer Vorteil von TPUs ist, dass sie mit herkömmlichen thermoplastischen Verfahren geformt werden können.

Material Data Sheets

- MM01 TPU Injection Molded Grade 48D 95A

- MM03 TPU Injection Molded Grade 95A 48D

- MM05 TPU Standard Grade 95A 48D

- MM06 TPU Standard Grade 95A 48D

- MM12 TPU High Temp 94A

- MM26 TPU Standard Grade 72D

- MM27 TPU Standard Grade 95A 49D

- MM41 HPU Inject Mold Blue 95A

- MM43 TPU Red Injection Molded 95A 48D

- MM45 TPU Black Standard Grade 95A 48D

- MM46 TPU Natural Standard Grade 95A 48D

- MM68 TPU Injection Molded 92A

- MP02 TPU High-Perf Blend 97A

- MP03 HPU-TPU 95A 48D FDA

- MP04 TPU High-Temp 96A 93A Orange

- MP07 TPU High-Perf Blend 74D

- MP08 TPU High-Perf Blend 60D

- MP09 HPU Blue 90A

- MP25 TPU Low Friction Blend 96A

- MP50 TPU Blue 95A

- MP57 TPU Low-Temp Grade 96A 50D

- MP85 TPU 90A

- MP87 TPU Food Grade 96A 50D

- MP96 TPU High-Perf 57D

- MP132 TPU Yellow High-Perf 55D

- MP135 TPU High-Perf Blend 72D

- MP169 TPU 95A Black

- MP174 TPU Blue 95A

- MP184 TPU 60D

- MP185 TPU 95A Red

- MP189 TPU 95A Blue

- MP320 HPU Blue FDA 95A 48D

- MP321 HPU Soft Yellow 90A

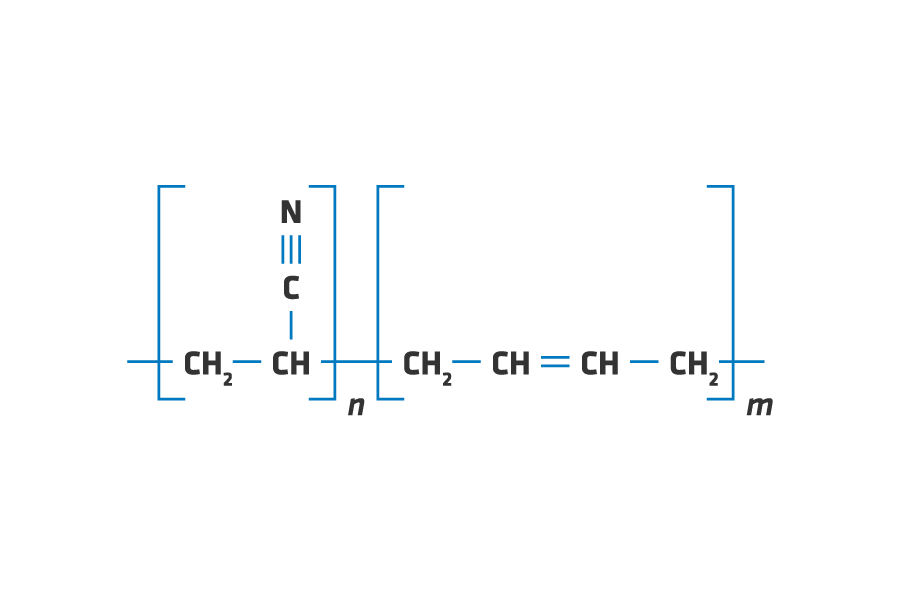

HYDRIERTES ACRYLNITRIL-BUTADIEN-ELASTOMER (HNBR)

(HNBR)

Die erste kommerzielle Verwendung des hydrierten Nitril-Elastomer-HNBR-Copolymers erfolgte 1984 - fast 50 Jahre nach der Kommerzialisierung von NBR. Um HNBR zu erhalten, wird NBR während der Polymersynthese hydriert. Wasserstoff wird selektiv zu den ungesättigten Kohlenstoff-Kohlenstoff-Doppelbindungen (-C=C-) des Butadiens im NBR-Polymer unter Bildung gesättigter Kohlenstoff-Kohlenstoff-Einfachbindungen (-C-C-C-) zugegeben. Damit hebt HNBR zwei wesentliche Eigenschaften hervor: Nitril, (R-C=N, funktionelle Gruppe) anlaog NBR und ein hydriertes Rückgrat. Die polare Nitrilgruppe ist für die hervorragende Öl- und Kraftstoffbeständigkeit von HNBR verantwortlich. Das hydrierte Rückgrat ist verantwortlich für die im Vergleich zu NBR deutlich verbesserten Hochtemperatureigenschaften von HNBR. HNBR hat dank seines gesättigten Rückgrats eine sehr gute Ozon- und Witterungsbeständigkeit.

Material Data Sheets

- MN03 HNBR Green Black Standard 85A

- MN37 HNBR 65A Blue

- MN39 HNBR and Fabric

- MN71 HNBR 70 Green

- MN76 Molded HNBR 80A

- MN77 HNBR 90A Black

- MN180 Low Temp HNBR 75A

- MN192 HNBR 80A

- MN200 HNBR Highly Saturated 87A

- MN214 HNBR Highly Saturated 90A

- MN217 HNBR 80A Internal Lubricant

- MN223 HNBR Black Standard 85A

- MN280 HNBR Black 75A

- MN284 HNBR 85A Black

- MN305 HNBR 90A Black

- MN306 HNBR 90A Green

- MN317 HNBR 80A Internal Lubricant

- MN325 HNBR 95A

- MN347 HNBR 75A Black

- MX01 HNBR 85A

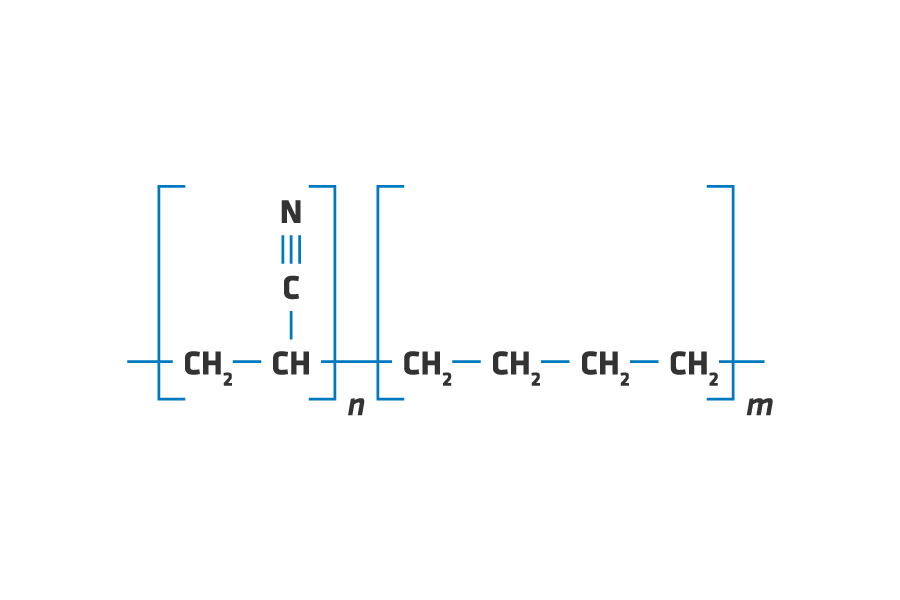

ACRYLNITRIL-BUTADIEN-ELASTOMER (NBR)

(NBR)

Nitril-Elastomer NBR ist ein amorphes statistisches Copolymer aus Butadien und Acrylnitril. Weltweit sind zahlreiche NBR-Copolymere verfügbar. Als duroplastisches Elastomer besteht eine NBR-Mischung aus NBR-Copolymer, Rußverstärkungsfüllstoffen, Härtern, Formgebungshilfsmitteln und Spezialadditiven. NBR-Artikel werden im Spritzguss-, Transfer-, Kompressions- oder Extrusionsverfahren hergestellt. NBR eignet sich für eine nahezu unbegrenzte Anzahl von Verbundwerkstoffen und ist vielseitig einsetzbar. Das wesentliche Merkmal von NBR-Elastomer ist die Anwesenheit von Nitril (R-C=N, funktionelle Gruppe). Diese polare Gruppe ist für die deutlich erhöhte chemische Beständigkeit verantwortlich.

Material Data Sheets

- MN01 NBR Standard Grade 85A

- MN02 NBR Black Standard 70A

- MN06 NBR 60 Black

- MN08 NBR Standard Grade 90A

- MN09 NBR 77A Black

- MN12 NBR Low Temp 80A

- MN14 NBR 73A

- MN50 NBR and Fabric

- MN61 NBR 70A

- MN64 NBR 90A

- MN153 Ozone Resistant NBR

- MN213 NBR White Standard Grade 85A

- MN293 NBR FDA 83A White

- MN323 NBR 70A Black

- MN335 NBR FDA 80A Blue

FDA-ZUGELASSENE MATERIALIEN

(FDA)

Liste FDA-zugelassener Materialien

Material Data Sheets

- ME02 EPDM White FDA Grade 81A

- ME07 EPDM Black FDA Grade 81A

- MF02 FPM FDA Grade 85A

- MK11 PEEK Unfilled FDA Grade 87D

- ML02 Polyamide Natural

- MN293 NBR FDA 83A White

- MP03 HPU-TPU 95A 48D

- MS02 Silicone FDA Grade 80

- MS14 Silicone White Food Grade 85A

- MT55 PTFE Virgin 58D

- Urethane Compound FDA 95A